車によってはダッシュボードには手触りの柔らかいソフトパッドと呼ばれるものが使用されています。今の車はCセグメント以上になってくると、このソフトパッドタイプのダッシュボードの車が多くなってくると思います。

しかし、年数が経ってくると車種によっては表面がべたついたり、ひび割れが起きたりすることがあります。ゼロクラウンやBL/BPレガシィなどではよく見られる症状のようです。

べたつきやひび割れの原因はダッシュボードに使われる表皮材に含まれる可塑剤と呼ばれるものが原因だと推察されます。今回はその原因について考察していきます。

- ダッシュボード(インストルメントパネル)の構造について

- PVC(ポリ塩化ビニル)について

- 軟質塩化ビニルの可塑剤が表面に滲み出てくる

- BLレガシィ ダッシュボードの劣化状況

- ダッシュボードに使われる表皮について

- ダッシュボードのべたつき・ひび割れを防止するためには

ダッシュボード(インストルメントパネル)の構造について

※一般的にはインストルメントパネルと呼ばれるらしいですが、ここではダッシュボードと記載します。

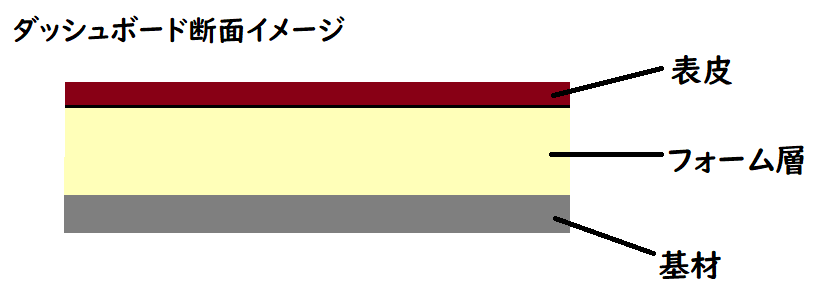

ソフトパッド仕様のダッシュボードは上の図のような3層構造になっています。一番下はPPなどの硬いプラスチックの基材、真ん中は発泡ウレタンなどのふかふかしたフォーム層、一番上は柔らかい手触りの表皮(PVC,TPU,TPOなど)のようになっています。

ダッシュボードのべたつき・ひび割れというのは一番上の層である表皮の問題となります。ひび割れといってもダッシュボード全体がぱっくりと割れるわけではありません。

表皮に使われている材料はPVC,TPU,TPOなどですが、このうち、べたつき・ひび割れが発生するのはPVC(ポリ塩化ビニル)の表皮だと考えれられます。(全てのPVC表皮がそうなるというわけではないですが)

ソフトパッド仕様ではないハードプラスチックのダッシュボードの場合は、表皮とフォーム層がなく、PPなどの基材が表に見える構成になります。基材の表面にはシボがつけられ質感を高められています。

見た目だけでは、硬い樹脂かソフトパッドのダッシュボードなのかは分かりにくいですが、触ったり指で押したりすれば、柔らかさ、弾力性の違いで両者はすぐに判別できると思います。

PVC(ポリ塩化ビニル)について

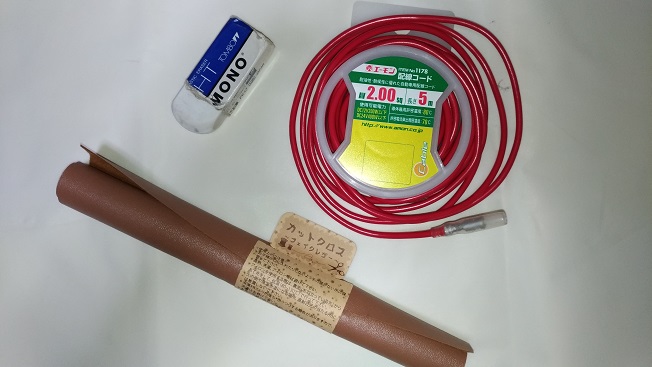

ダッシュボードの表皮に使われるPVC(ポリ塩化ビニル)は樹脂の一つで、耐久性や耐薬品性、耐食性が高いという特徴をもち、水道管のパイプやホース、電源コードの絶縁被膜、合成皮革など様々なものに使用されています。

PVCは大きく分けて硬質塩化ビニルと軟質塩化ビニルの2種類があります。名前の通り、硬い塩化ビニルと軟らかい塩化ビニルです。PVCは可塑剤というものを添加することで樹脂の硬さを自由に変えることができるという特徴をもちます。そのため、PVCは常温では硬い樹脂ですが、可塑剤を加えることで軟らかい樹脂の軟質塩化ビニルにすることができます。

硬質塩化ビニルは上下水道管などに使われています。

軟質塩化ビニルは可塑剤の含有量によって柔軟性も変化します。これによってゴムのような弾力性、革のようなしなやかな風合いができるため、ホースや電線被覆材、合成皮革、消しゴムなどに使われています。ソフビ、塩ビレザーなどとも呼ばれます。

上の図のダッシュボードの表皮部分にも車種によっては、この軟質塩化ビニルが使われています。表面にはしぼ付けがされ、革っぽい見た目にしてあったりします。

軟質塩化ビニルの可塑剤が表面に滲み出てくる

軟質塩化ビニルの短所として柔軟性をもたせるために添加されている可塑剤が時間の経過によって表面に滲み出てくる・揮発するという問題があります。可塑剤のブリード現象(移行)と呼ばれ、軟質塩化ビニルにとっては切り離せない問題のようです。

ダッシュボードのべたつき・ひび割れはPVC表皮の可塑剤のブリード現象(移行)が原因だと考えられます。

可塑剤は透明なオイルのようなものらしいですが、これが表皮表面に滲み出してくると、べたつきの原因になったり、軟質塩化ビニルから可塑剤が抜けることで表皮が脆くなり、引っ張られた表皮がひび割れてくるのだと考えられます。

滲み出た可塑剤は通常、空気中に揮発していくようですが、車内は密閉された空間なので、空気中に逃げ切れなかった可塑剤がダッシュボード表面にべたべたとして残るのでしょうか。

時間の経過といってもすぐさまというわけではなく、長年の使用によってということだと思いますが、塩化ビニルと可塑剤は化学的に結合していないので、可塑剤のブリード現象(移行)は避けることができないようです。

また、可塑剤のブリード(滲み出し)は高温環境によって促進されます。夏場に閉め切った車内の温度は相当高くなり、サンシェードをしていない状態で放置した後にダッシュボードを触ってみると分かると思いますが、手で触っていられないほど熱くなります。

ドア内装にも軟質塩化ビニルの表皮が使われていたりしますが、年数の経った車のドア内装の表皮部分がべたついたり、ひび割れたりというのはあまり聞きません。

一方で、ダッシュボードの表皮が比較的べたつきやひび割れが起きやすいのは、直射日光によって高温になる部分なので他の場所と比べて可塑剤のブリード現象が起きやすいからだと考えられます。

消しゴムも一般的には軟質塩化ビニルで出来ていますが、紙ケースなしで裸のまま机の引き出しに長期間放置していたのを取ろうとしたときに引き出しと接している側がべたついてくっついたような感じになるという経験をしたという人もいると思いますが、これも可塑剤のブリード(移行)が原因で起こるようです。

可塑剤は樹脂やゴム製品などいろいろなものに使われていますが、軟質塩化ビニルはその含有量が多いため、べたつきなどの症状が良く出るようです。

BLレガシィ ダッシュボードの劣化状況

こちらは私が乗っているBLレガシィのダッシュボードです。全体的にぺたぺたとしていて、僅かな粘着性が出ているためほこりが付着すると取りづらいです。

ダッシュボード奥の方にはべたつきが見られます。これは手で触ると、べたべたが手に移り、表皮の方にも手で触った跡が残ります。ガラスに近い部分なので直射日光が当たり温度が高くなりやすいため、滲み出た可塑剤が揮発しきれずにべたべたとして出ているのかもしれません。

空気が滞留しがちな場所では可塑剤のブリードは起きやすいようなので、その影響も考えられます。

ところどころひび割れが見られ、表皮そのものは材質が脆くなっており、ツメが当たったときにボロっと表皮の一部が欠けてしまうこともあります。

※2枚目写真の表皮が欠けた部分の中に見える黄色っぽいのがフォーム層(ウレタン?)です。

ちなみに材質を確認したわけではないので、BLレガシィのダッシュボードの表皮がPVCであることの確証はありません。

ダッシュボードに使われる表皮について

ダッシュボードの表皮に使われる素材は主にPVC,TPU,TPOなどです。TPU,TPOは熱可塑性エストラマーといって樹脂とゴムの中間のような特性を持ち、弾力性のある材質ですが、こちらにはあまり可塑剤が含まれていないようです。(正確なことは分かりません)

PVC(軟質塩化ビニル)は可塑剤の含有率が高いようなので、べたつき・ひび割れが発生するのはPVC表皮が使われているのダッシュボードの車だといえると思います。

では、どのくらいの車種のダッシュボードにPVC表皮が使われているのか?ということになると思いますが、どうやら現在は多くの車の内装材にPVC表皮が使われているようです。

一時期は下記理由によりダッシュボードの表皮にPVCを使うことを止めようとした動きがあったようです。

・焼却時のダイオキシン発生問題からPVCは避けられる傾向にあった

・エアバッグの切り口が表面に見えないインビジブルエアバッグの採用が増えたときに、PVC表皮は低温時に脆くなる性質からエアバッグの低温展開要求(表皮が脆性破壊して破片が飛び散らないこと)を満たせなかった

しかし、PVCは正しい燃焼条件で焼却時することでダイオキシンの発生が激減することが分かったこと、低温時の性能を改善したPVCが開発されたことで、石油依存度が低く環境に優しく、コスト的にも安価なPVC表皮が再評価され、再び多くの車種の内装材に採用されるようになった経緯があります。

つまり、現在の車にもPVC表皮のダッシュボードは多く存在しているので、可塑剤のブリード(移行)により将来的にべたつきやひび割れが発生する可能性は十分にあります。

一例として、こちらの記事には2代目アクセラのダッシュボードの表皮材がTPUからPVCに変更になったと記載してありますね。

ゼオン化成、 「新塩化ビニル樹脂パウダースラッシュコンパウンド」マツダ車に採用決定 - プレスリリース:日本ゼオン株式会社

ダッシュボードのべたつき・ひび割れを防止するためには

原因と考えられるPCV表皮(軟質塩化ビニル)の可塑剤のブリード(移行)自体は防ぐことができない現象です。しかしドア内装のPVC表皮のべたつきの発生はあまり聞かないので、ダッシュボードの表皮において、可塑剤のブリード(移行)を早めることになる直射日光・高温環境という要因を潰しておくことが大事だと思います。

運転時以外は年中サンシェードを使って少しでも車内(ダッシュボード)の温度を上げないようにすることでべたつき・ひび割れを少しでも遅くすることができるのではないかと思います。

JAFによる検証では外気温35℃の中、4時間放置した車内のダッシュボードの温度を計測したところ、サンシェード無しの場合は74℃、サンシェード有りの場合は52℃という結果が出たようです。20℃以上の差があり、サンシェードの有用性が分かります。

参考サイト:インストルメントパネルができるまで | SHIGERU RECRUITING SITE

自動車内装用パウダースラッシュコンパウンド、市場規模は4万5000トン 2018年、矢野経済調べ | レスポンス(Response.jp)

自動車内装用塩ビパウダースラッシュコンパウンドの供試を開始 | 株式会社カネカ

http://www.kasozai.gr.jp/wordpress/wp-content/uploads/2018/05/%E5%8F%AF%E5%A1%91%E5%89%A4%E3%81%AE%E7%A7%BB%E8%A1%8C%E6%80%A7.pdf

「環境に悪い」材料の「復権」に思う | 日経 xTECH(クロステック)

https://www.sumitomo-chem.co.jp/rd/report/files/docs/2010-2J_3.pdf

WO2009141863A1 - 自動車のエアバッグドア及びその製造方法 - Google Patents

https://eco-pro.biz/files/EP169/7-201310171224260616.pdf

インパネ表皮のソフト加工技術、カルソニックが“松竹梅”で展開 - MONOist(モノイスト)

http://www.cc-shiroyama.jp/_p/1904/documents/B2C4C1BABADEA5D6A5EAA1BCA5C9A4CBB4D8A4B7A4C6A4CEA4B4C3EDB0D5.pdf